一、工程概况:

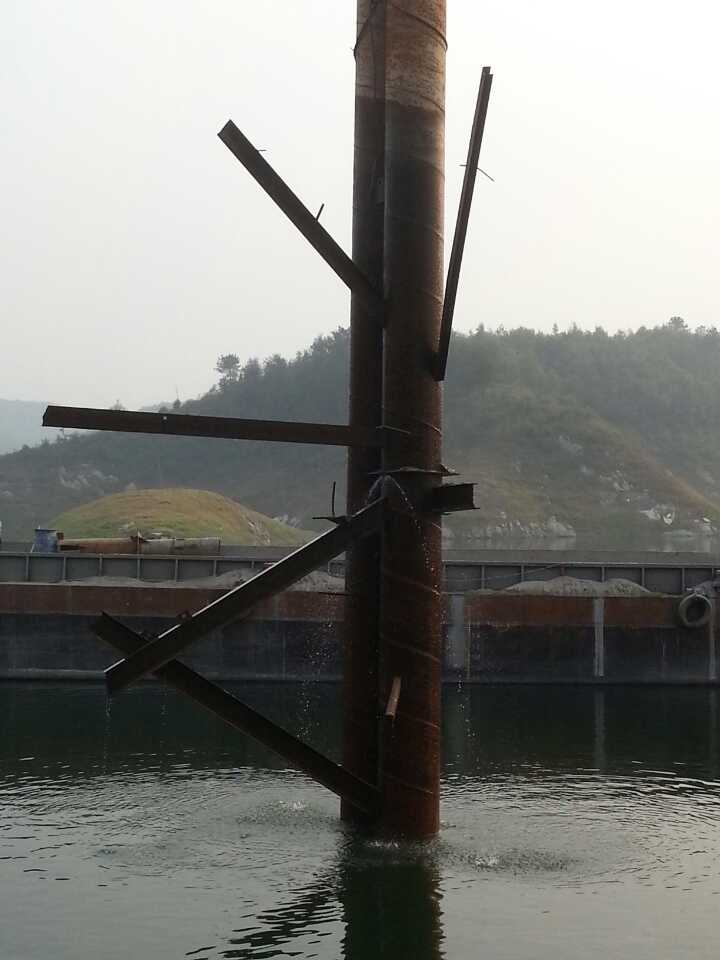

1、丹江口市库周公路第二合同段共有两座大桥,其中辽沟大桥起讫里程为K5+264.41—K5+476.49,全长212.08m。上部结构为20m空心板+3*40米T梁+3*20米空心板组合,下部结构为柱式桥墩、桩基础,其中2#~3#号墩(每墩设桩基两根,桩基中心距为7.1m)位于丹江口水库库区中,桩直径设计为2.5m,其中2#号墩设计桩长为38m(桩底标高114.094m、桩顶标高152.094m),3#号墩设计桩长为36m(桩底标高115.955 m、桩顶标高151.955m)。由于该桥梁正处于当地老百姓养鱼库汊中,且办有合法手续,前期协调原因耽误了一定黄金时间。桥梁2#~3#号墩处于该养鱼库汊中,且该库汊与丹江口水库相通。施工时正处于枯水季节,水位较低,由于该河床地处山区,地质较硬,考虑到架设钢平台管桩难以振入安全深度从而缺乏平台稳定性的因素,经多方优化,我施工方对该处采用了放炮取片块石(附近无土源)进行钻机平台填筑的方案。考虑丹江水库库区涨水和桩基施工周期因素,我施工单位施工时筑岛完成后高度高于当时水面4.2m(筑岛平均高程136.4m,施工时水位132.2m,河床2#墩桩基对应标高为128.9m,河床3#墩桩基对应标高为129.3m)。完成筑岛后我施工单位在对筑岛进行碾压密实后调冲击钻经测量定位后开始对桩基按规范要求进行冲孔作业。在桩基快成孔时由于上游陕西秦岭连续多日普降大暴雨,导致库区内水位猛涨,我施工单位为确保桩基砼(水下C30)的浇筑时间及质量,在现场几家单位共同完成验孔后,辽沟四根水下桩基砼全部采用丹江口市商品砼搅拌站提供的商砼进行浇筑施工。浇筑完成桩基浇灌后一夜内水位上涨淹没已浇筑桩顶标高。由于库区涨水迅猛,辽沟大桥总共水中桩基4根,已被淹没3根,已浇筑桩基对应桩顶标高分别为:2--1#138.581m、2--2#137.292m、3--2#138.340m,其中3--1#桩基我施工单位在原筑岛顶面标高基础上加高6m填筑片石钻机平台,并迅速施工及时接桩,目前已达到设计地系梁底部标高149.955m。目前2--1#、2--2#、3--2#三根桩基,已检测,结果为:桩身连续完整、但需破除顶面桩头,破除桩头深度分别如下:2--1#为0.5m、2--2#为0.8m、3--2#为2.0m),三根桩基顶面已被淹入水中平均达10m。

二、 工作量描述 :

根据贵方传过来的被水淹没前后对比的相片,及筑岛和水位详细数据,我公司分析:由于辽沟大桥桩基筑岛选用了片石,且有0.5米---2米桩头未破除,面临水库天天缓慢涨水因素,且桩头破除后必须保证水下12米深封底砼不扰动不产生漏水,并保证下钢护筒桶底工作人员生命安全,针对以上实际情况,我公司认为该项目存在一定施工难度及风险性。结合我公司处理类似深水接桩的经验,尽量将方案优化,并在保证安全和一次性接桩成功的前提下尽量为甲方考虑成本的经济性,特拿出以下方案费用大致如下:机械设备费用大致如下:(涉及商业秘密暂不公布)

三、施工准备及封底混凝土厚度的验算:

需准备项目:

1. 钢护筒制作(制作需专业焊工,并公司安排技术员进行现场指导):

1. 钢护筒直径4m,壁厚20mm,长度14m,每隔2米焊接40㎝宽的加强抱箍。(根据计算,水深12米处静水压力为1411.2KPA,此规格的钢护筒能够承受压力不变形,且有富余系数,足以保证钢护筒底部工作人员安全。验证计算式见第6页。)在护筒内侧从护筒底部向上2.5米处焊接一个米子形支架。支架采用厚度20mm的钢板竖向焊接,这样是为了安装时能卡到桩上的钢筋缝隙里。在米子形支架中间支架下方焊接一个直径1m厚度20mm的钢板底座,用于安放在灌注桩中间没有混凝土的位置上。在护筒底部往上1250px处等距离设置4个定位螺栓,螺栓直径36mm以上。护筒顶部焊接4个吊环用作固定风缆。

1. 75吨汽车吊起吊能力有32吨,而护筒总重量为30.18吨。足以满足吊装安全,起吊时需在船另侧用设备压载配重,避免船只产生倾斜从而影响钢护筒垂直度,25吨吊车配套起稳固作用。

钢护筒具体制作规范要求如下:

一 、钢护筒采用壁厚20mm,Q235钢板,直径4M,长度14M规格定制加工,由于时间限制,大型卷板机在工地上无法安装,初步决定在十堰地区丹江口市进行卷板焊接加工。

二、主要施工步骤 施工准备→下料→卷管→焊接纵缝→校圆→接长→质量检验→试拼→运输→沉桩

三、主要施工过程及技术要点

1.施工准备 1)技术资料准备: 钢管及钢护筒的加工制作应严格按照《钢结构施工与验收规范》(GB50205-2003)和《建筑钢结构焊接规程》(JGJ81)的要求进行施工。在正式加工前,必须绘制钢板下料图和钢管对接图,编写焊接工艺,并进行焊接工艺评定。 2)施工场地、设备、工具的准备。 为确保施工的顺利进行,应进行必要的场地清理、设备、工具维修及其它施工准备,填写设备进场报验单。 3)材料检验 钢材和焊接材料均需有出厂合格证,并经检验合格后方可办理入库手续,用于钢护筒的加工制作。

2.下料 放样前必须熟悉图纸,参与技术交底工作,放样应在地面平整度很好的平台上进行。每块料长度尽可能大,不得小于2m的最小节段长度规定。下料采用自动切割机进行精密切割,保证切口直线度及切口质量。每节钢管的坡口端应与管轴线严格垂直。下料偏差不得大于1mm。

3.卷管 将完成下料的钢板在刨边机上进行机械切削或自动切割机切割,精加工焊接坡口,使坡口尺寸一致,为保证焊接质量创造条件。再通过辊床卷板机滚压成与管桩(护筒)外周相同的管节,卷管方向与钢板压延方向保持一致。

4.焊接纵缝 将卷成的管节装入胎具调圆,上转台采用埋弧自动焊接或CO2气体保护焊焊接,焊接时严格按焊接工艺和规范操作,具体要求如下: 1)焊接前必须清除焊 缝两边30~50㎜范围内铁锈、油污、水气和杂物。 2)焊接前必须对焊缝两边进行清理、磨光,并加100×100㎜的引弧板,引弧板板材应与母材等强度。 3)焊接时,施焊电流、电压、速度及焊后清理必须严格按照工艺试验确定的焊接工艺参数进行。 4)焊接工作必须由持有焊工证的焊工承担,焊工经技术交底、并经焊接考核认可后方能上岗作业。 5)埋弧自动焊如在焊接过程中出现断弧现象,必须将断弧处刨成1:5的坡度,搭接50mm施焊。多层多道焊时,各层各道间的熔渣必须彻底清除干净。 6)气体保护焊在风速超过2米/秒、手工电弧焊在风速超过8米/秒时,应采取良好的防风措施。在室外焊接时,应搭设防雨棚,当湿度大于80%和雨、雪天气时,室外禁止焊接。 7)焊接时严禁在母材的非焊缝部位打火引弧。 8)焊材按规定进行烘烤、存放,使焊材保持清洁干燥。

5.校圆 对焊完的管节进行检验,椭圆度超标(大于5D/1000或5mm)的进行校圆,校圆通过辊床卷板机滚压完成,以保证每节管节的椭圆度。校圆结束后,在钢管内部加设临时支撑,以免吊装和运输过程中导致管桩变形

6.管节接长 管节接长在平整的胎架上进行,将数节管节对接成总长14m/节的钢护筒;焊接前先必选调正轴心,相邻管节纵焊缝要按设计要求错开不小于90度,然后再焊接,焊接 要求同纵缝焊接。

7.质量检验 1)外观检查:外观检查要符合下表要求: 焊缝外观质量标准 序号 缺陷名称 允许范围 1 焊缝尺寸超高 2mm~3mm 2 咬边 深度≤0.5mm,累计总长度≤焊缝长度的10%。 3 表面裂缝未融合,未焊透 不允许 4 表面气孔、弧坑和夹碴 不允许 2)钢管桩(护筒)制作偏差不得超过下表要求。 钢管桩(护筒)制作允许偏差 序号 项目名称 允许偏差值(mm) 1 外周长 ±5S/1000且不大于10 2 管端椭圆度 5D/1000且不大于5 3 管端平整度 2 4 桩顶倾斜 5D/1000且不大于5 5 桩长度 +300,-0 6 桩纵轴线弯曲矢高 L/1000且不大于30 7 桩尖对桩纵轴线偏斜 10 8 管节对接错牙 δ/10且不大于3 注:S为钢管外周长,D为钢管外径,L为钢管桩长度,δ为钢板厚度,单位mm

8.保证对接后钢护筒轴线偏差在规范允许偏差范围内。

9.由于直径4M钢护筒属于超大型大件,运输路线和运输车辆必须提前考察准确,并安排专车带路,专人护送。吊装时尽量避免产生纵向变形和局部压曲变形。钢护筒吊运过程中应该选取合适的吊点,扁担并设缆风、临时支撑,防止管身变形和损伤。运输途中应垫塞固定,并用钢丝绳捆牢,钢丝绳与钢管桩(护筒)之间用小木块夹楔。

钢护筒最小保证厚度验证计算:

钢护筒最小保证厚度t值可按下式计算: t > KN/f

式中:N—作用护筒截面上的压力(N/mm),N = P×D/2;

p—土及地下水对护壁的最大压力(Mpa);

f—钢板抗压强度设计值(Mpa) 查手册取值225Mpa:

P = p×g×h = 1000×10×14 = 140000 pa

N = P×D/2 = 140000 ×4/2 = 280000N = 0.28N/mm2

t > KN/f = (10000 × 0.28) /225 = 12.4mm

钢护筒用Q235板材、厚度20mm > 最小保证厚度t值12.4mm

24米长臂挖机开挖:

2.1、挖机将灌注桩四周的土开挖至2.5米以下,开挖范围因在护筒直径外超挖1米并放坡。并要安排测量工测量深度,潜水员潜水检查,深度按检桩需破除桩头深度标高下挖1.2米(封水砼),防止超挖或者开挖过浅,完成后潜水团队迅速潜入钢护筒外底部用石头镶缝、围护钢护筒外边。

3.现场需准备配套设备:75吨履带吊一辆(下钢护筒三次最后起吊一次)、25吨汽车吊两辆、600吨平板作业船两艘(一艘只用四次)、商砼罐车两辆、运输300吨汽车渡船一艘(下钢护筒、封底砼和浇灌时用)、风镐设备2套每套三个枪头、大型水泵三套。

4.专业深水桩基处理潜水团队需准备项目及设备:

1、提前查看现场,研究, 施工方案,并做好风险预测控制与突发状况处理预案。。

2、组织人员及机械设备进场,并进行维修保养,使之保持完好性能。

人员及机械设备见下表:

1组施工人员配备表江苏瀚明潜水工程有限公司

序号 | 人员名称 | 数量 | 单位 | 备注 |

1、 | 项目经理 | 1 | 名 | |

2、 | 施工队长 | 1 | 名 | |

3、 | 潜水员 | 3 | 名 | |

5、 | 司机 | 1 | 名 | |

6、 | 后勤保障人员 | 1 | 名 |

设备配备一览表 江苏瀚明潜水工程有限公司

序号 | 设备名称 | 型号 | 数量 | 单位 |

1、 | FZ-12重装潜水装备 | 1 | 台套 | |

2、 | 空压机 | 0.9m³ | 1 | 台套 |

3、 | 潜水服 | 干式 | 4 | 件 |

4、 | 对讲机 | QDS-9 | 2 | 部 |

5、 | 配电箱 | 1 | 台套 | |

6、 | 工程车 | 江铃全顺 | 1 | 部 |

7、 | 绳索 | ¢14mm | 200 | M |

10、 | MZ-300潜水装备 | 2 | 台套 | |

11、 | 水下切割设备 | 1 | 台套 | |

12、 | 液压钳 | 1 | 台套 |

3、组织专门施工班组,进行技术交底,在施工组织设计方面,并做好影像资料和施工日志。及时现场提前进行交底技术论证。

4、现场电源、水源架设到位。

5、封底混凝土厚度的验算 :

封底混凝土的作用不仅在于堵渗水,而且还能平衡钢护筒抽水后受到的浮力。封底混凝土采用水下混凝土施工浇筑工艺,待混凝土达到强度后再抽水施工。此时应满足以下平衡条件: F-(W+G)≤π·D·[τ]·T

(1) (W+G)-γ w·V≤π·D·[τ]·T

(2) 式中:F——钢护筒的所受的浮力,F=γ w·V

γ w——水的容重,10kN/m3;

V——单个钢护筒入水体积;

W——钢护筒的整体重量;

G——封底混凝土重量;

D——钢护筒的直径;

[τ]——钢护筒与封底混凝土重量之间的容许摩阻力kPa

T——封底混凝土厚度;

封底砼厚度计算(按设计封底厚度T值取2米计算): 在灌注桩基砼前,钢护筒内的水已抽干,抵制钢护筒所受到的浮力,由钢护筒的自重、封底砼自重、钢护筒与封底砼的容许摩阻力[τ]共同承担。

封底砼自重G: 3.14×[(4/2)2-(2.5/2) 2] ×2×23=352.07(kN)

钢护筒自重W:3.14×4×14×7.85×0.02×10=276.07(kN)

浮 力F: 3.14×(4/2)2×14×1000×10=1758.4(kN),

根据有关资料,钢护筒与混凝土的容许摩阻力[τ]为120kPa,考虑封底砼浇筑厚度5000px,实际砼与护筒的粘接长度保守计为1.5m

则钢护筒的容许摩阻力[τ]=π×4×1.5×120=2260.8(kN)

1、 抽水工况 封底砼承受向上的浮力,封底砼重量,钢护筒自重,钢护筒内砼与护筒之间向上的摩阻力τ。

2、 由(1)式计算得出τ=F-G-W =1130.26kN<[τ]=2260.8kN ,因此,钢护筒围堰在抽干水时不会上

9.由于直径4M钢护筒属于超大型大件,运输路线和运输车辆必须提前考察准确,并安排专车带路,专人护送。吊装时尽量避免产生纵向变形和局部压曲变形。钢护筒吊运过程中应该选取合适的吊点,扁担并设缆风、临时支撑,防止管身变形和损伤。运输途中应垫塞固定,并用钢丝绳捆牢,钢丝绳与钢管桩(护筒)之间用小木块夹楔。

钢护筒最小保证厚度验证计算:

钢护筒最小保证厚度t值可按下式计算: t > KN/f

式中:N—作用护筒截面上的压力(N/mm),N = P×D/2;

p—土及地下水对护壁的最大压力(Mpa);

f—钢板抗压强度设计值(Mpa) 查手册取值225Mpa

P = p×g×h = 1000×10×14 = 140000 pa

N = P×D/2 = 140000 ×4/2 = 280000N = 0.28N/mm2

t > KN/f = (10000 × 0.28) /225 = 12.4mm

钢护筒用Q235板材、厚度20mm > 最小保证厚度t值12.4mm

联 系 人: 武经理

手 机: 13914649988

地 址: 盐城市华邦国际18层

|